在国外航空航天产品中,复合材料模具的应用已经相当普遍。国内航空系统单位对复合材料模具研究较早、产量较大,其他单位包括航天部门使用还比较少。

复合材料模具多半采用碳纤维或(和)玻璃纤维复合材料制成,并可作进一步的修补,因而可将模具制造得十分精确。由于模具材料与制品大体上属于同类材料,因而有效地解决了模具与复合材料制品的热膨胀系数匹配问题,极好地保证了产品尺寸和型面精度,是复合材料成型模具发展的主要趋势。

这种模具已大量应用于尺寸与形位精度高或者尺寸超大的复合材料制品。由于模具本身也是复合材料,使得其制造过程具有一定的复杂性和不可知性。

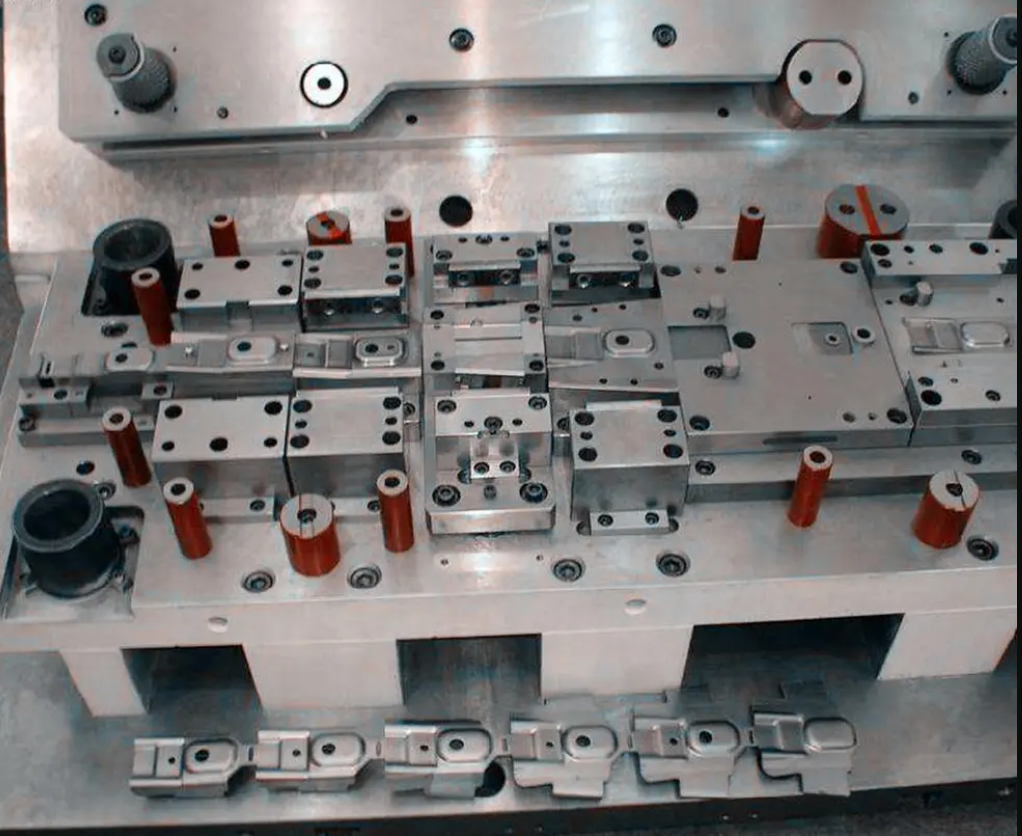

钣金成型处理数控折弯以外,必须采用模具辅助。考虑到客户在小批量阶段有限的资金投入,我们往往采用成本低廉的简易模具工艺来实现目标,导入量产之后再启动正式模具。钣金模具是加工钣金时用于冲孔,折弯,成型等属于冷压模具。冲孔是在钢板上不用钻头加工,而是用冲床加模具来完成。折弯是用折弯机加上下模具来把钢板弯成设计好的形状。成型属于冷压模具中的拉伸模具,有部分属于热压模具。

按工序组合分类:

1)单工序冲模——在压力机的一次行程下,只完成一道工序的冲模。为降低成本,在产品小批量阶段我们往往建议用户采用单工序冲模工艺。

2)连续模——连续模又称级进模。是一种连续冲压的模具。在模具的工件部位,分成若干个等距离工位,条料沿工位连续冲压后,便完成各种不同工序的冲压,到最后工序便可冲出一个合格的零件或半成品。

3)复合模——复合模是利用压力机的一次行程,在模具同一位置完成两道以上工序的冲模。这种模具工艺往往成本很高,需要在10K以上的大批量生产阶段使用。

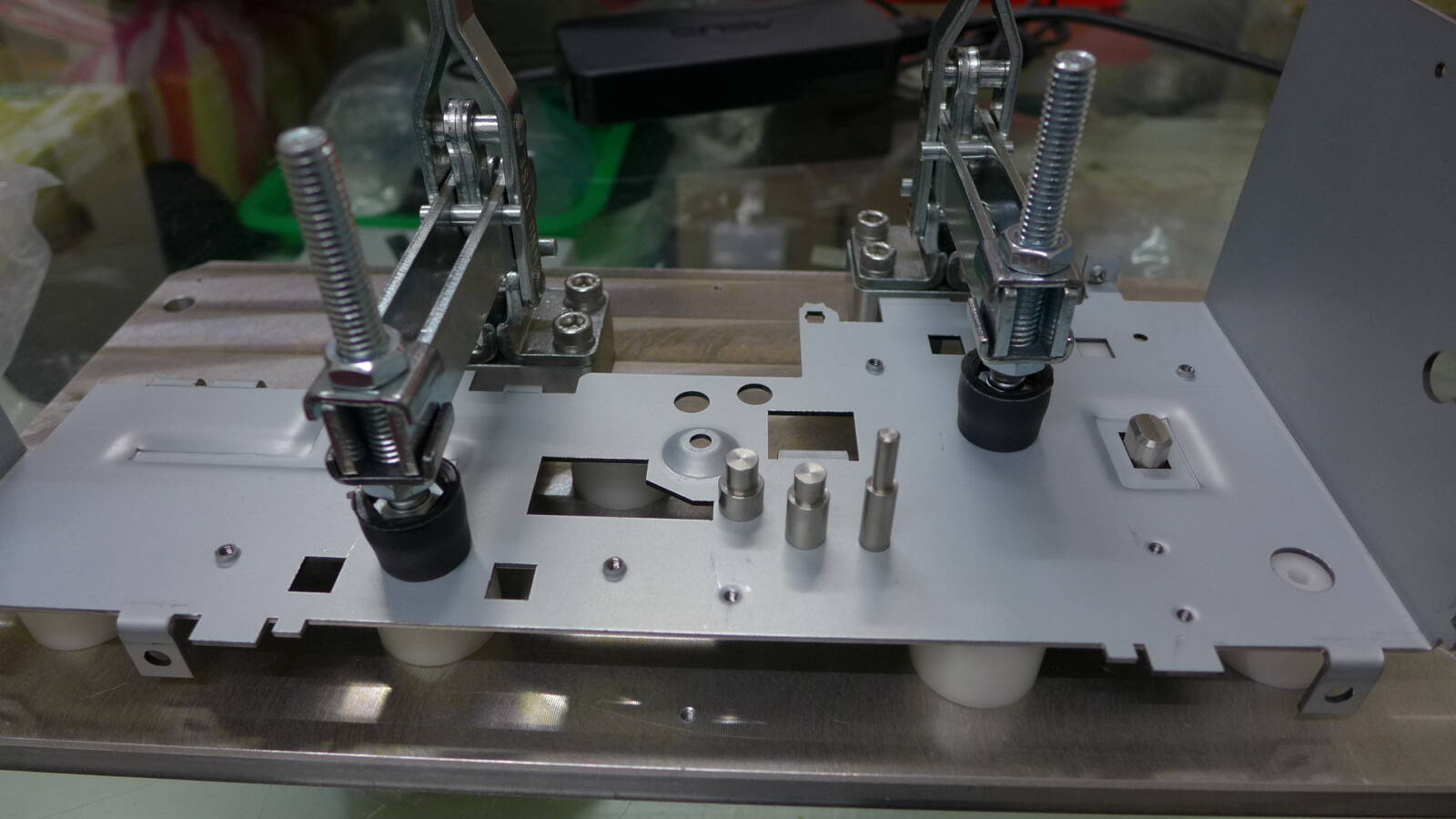

工装治具是钣金产品组件焊接组装的辅助工具,起到定位作用。 治具具有引导和固定作用;夹具则着重于握持工具在一个固定的位置。有一些产品生产需要定制同时具有这两种功能(控制和导引工具)的装置。

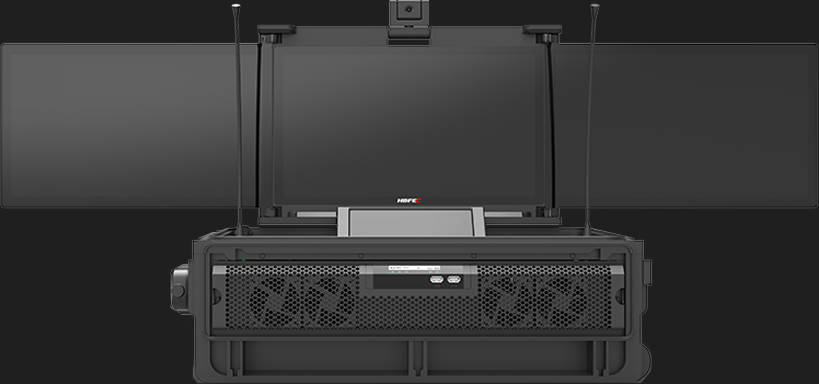

治具是为解决实际问题或实现某个功能而针对性制作的辅助性装置。其特点是,生产效率高,操作简单,准确。为保证通信服务器客户在机箱装配精度达到0.2mm,OREA Engineering 在大尺寸机柜和精密插箱的组件生产阶段,普遍采用各种工装治具。公司多年的钣金工程经验,有一支专业的工程团队,一直以来专注高精度夹具的定制设计和应用。

压铸模具表面温度的控制对生产高质量的压铸件来说,是非常重要的。不平均或不适当的压铸模具温度亦会导致铸件尺寸不稳定,在生产过程中顶出铸件变形,产生热压力、粘模、表面凹陷、内缩孔及热泡等缺陷。模温差异较大时,对生产周期中的变量,如填充时间、冷却时间及喷涂时间等产生不同程度的影响。

从设计到生产

灏域为您提供

全产业链解决方案

开始我们的合作

+86 18600523371