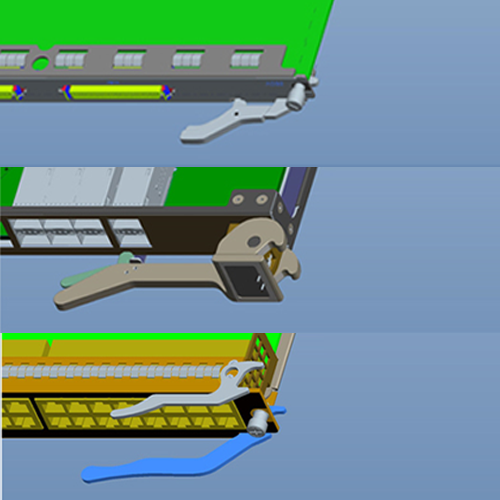

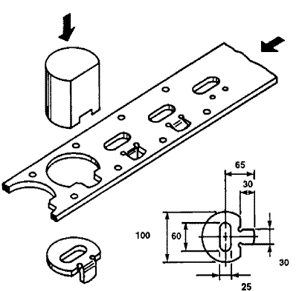

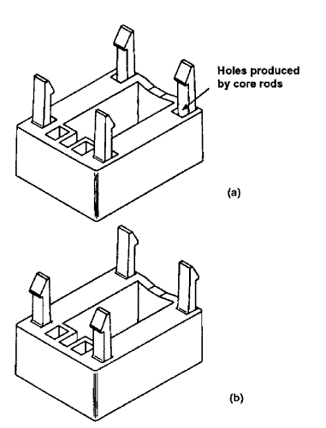

25公斤重载模块助拔器设计。模块自重摩擦力与背板13对连接器插拔力叠加,拔出模块使连接器脱开的力超过了50千克。因此,在计算模块的上下两端设计了两个较大的助拔器,助拔器及基座采用锌合金铸造成型。

硬盘模块/单板/IO模块/内存模块等插件采取相应的助插助拔设计,计算运行行程,精确满足连接器安全拔插。OREA Engineering积累了40款以上相关助拔器结构设计案例经验,可以帮助客户满足各种定制需求。

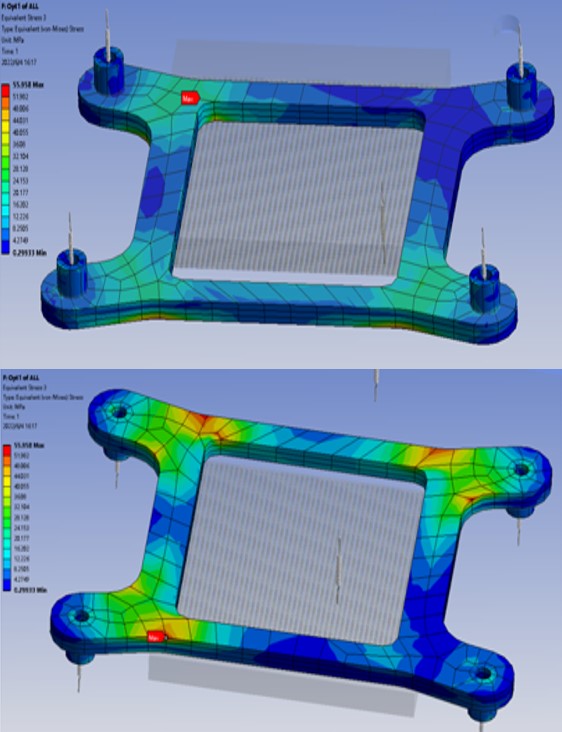

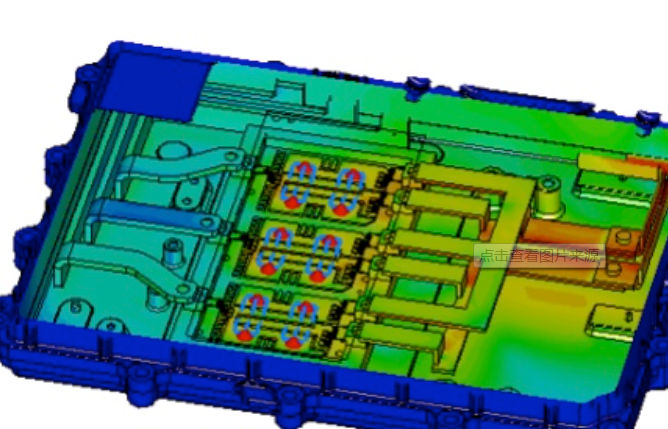

应力仿真是结构设计中对结构强度分析的重要手段,在“仿真”工作空间中,尝试使用虚拟设计变体或使模型适应不断变化的设计要求,可以节省制造时间。使用“仿真”工作空间中的工具可以最大程度地减少物理原型制作和破坏性测试需求。

训练有素的OREA Engineering结构工程师花费大量时间进行详细分析以获得真实世界条件的确切结果。当然,您可以依靠基本条件和以往经验来判断和改进设计,如果在空间紧张等极限条件下我们建议执行应力仿真分析,它可以显著改善整体的工程流程。

使用“仿真”工作空间中的分析工具可以确定载荷如何导致变形和失效,以便您了解零件是否会失效以及如何失效。或者您也可以确定固有振动频率以避免产生共振。您可以确定温度分布以及热产生的应力。

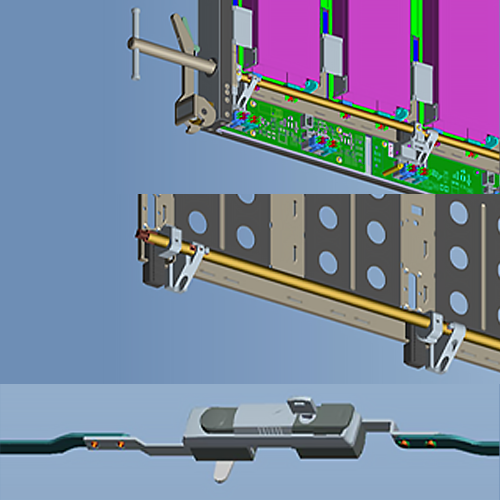

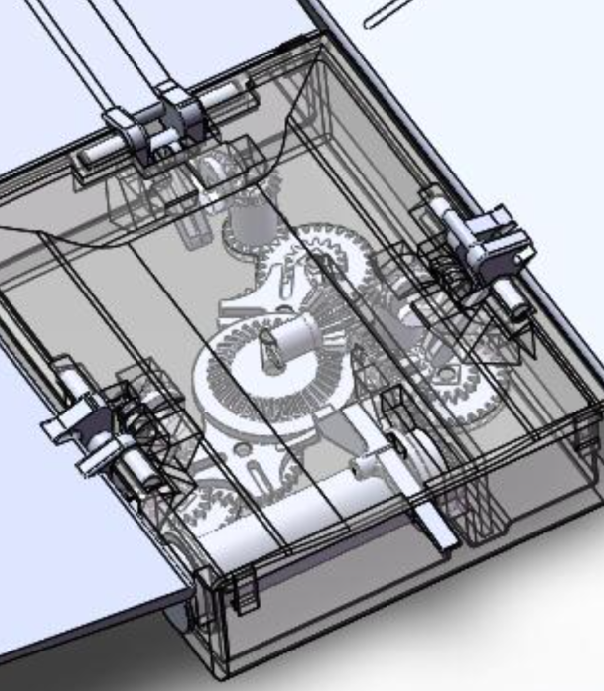

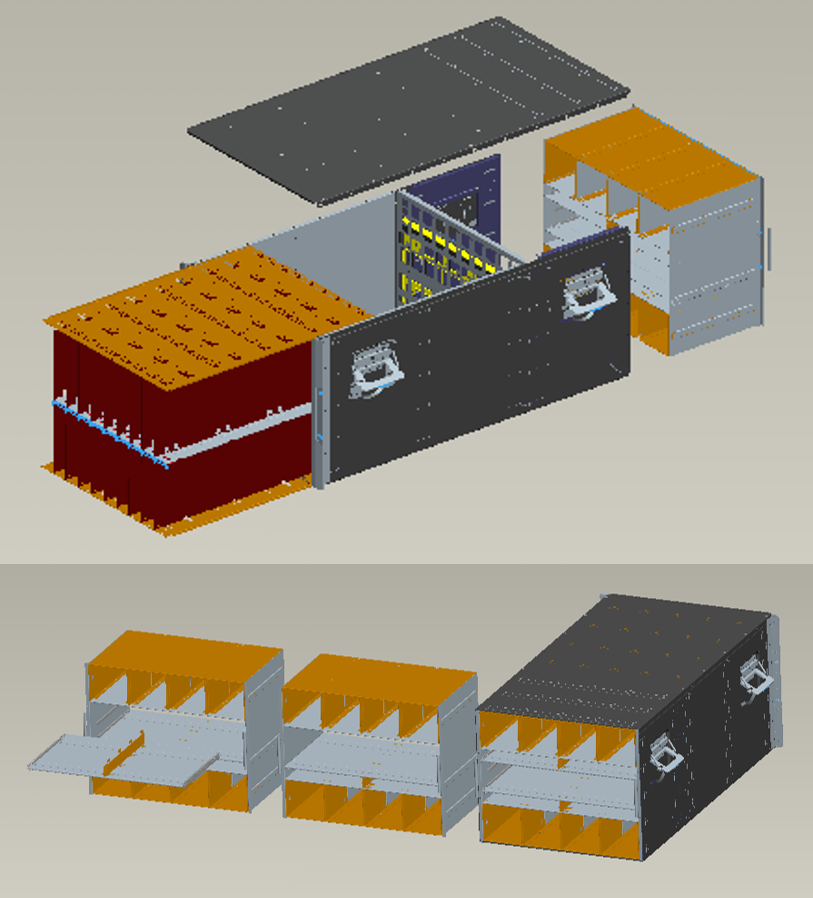

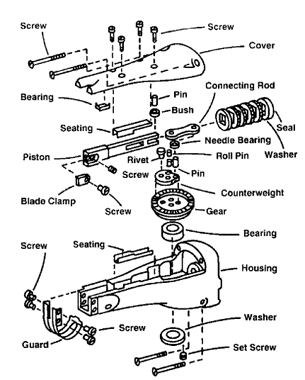

平移机构设计。在特殊应用中,模块装配采用非常规装配设计,以满足大型或超重硬件的装配。安装在同一托盘上的两块单板插入机箱后,通过螺杆结构向左侧平移超过23毫米,与另一侧单板通过连接器对接起来。该技术难点在于不仅要在非常有限的空间内实现平移,而且要与左边对接的CPU单板实现精准的定位和连接器对接。

碳纤维复合材料简介:

碳纤维复合材料,是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。碳纤维具有许多优良性能,比如碳纤维的轴向强度和模量高、密度低、无蠕变、非氧化环境下耐超高温、耐疲劳性好等优良性能。碳纤维还具有良好的导电、导热性能和电磁屏蔽性能。

1)碳纤维复合材料产品打破了传统原材料和工艺设计局限,采用复合材料材质,具有重量轻、比强度高、荷重比高、耐腐蚀、环境适应性强、耐冲击和高性价比等特点。

2) 碳纤维复合材料有足够的强度和刚度,是制造汽车车身的最轻材料。现已广泛应用于汽车领域。

3)碳纤维复合材料的强度韧性都比普通传统塑胶要强很多,可以用厚度很薄的料来实现高强度的零件制作,重量又比同样强度的金属轻很多,所以在无人机上大量使用碳纤维工艺。

"结构可靠性主要考虑机械结构的强度以及由于载荷的影响使之疲劳、磨损、断裂等引起的失效;机构可靠性则主要考虑的不是强度问题引起的失效,而是考虑机构在动作过程由于运动学问题而引起的故障。 余度设计是对完成规定功能设置重复的结构、备件等,以备局部发生失效时,整机或系统仍不致于发生丧失规定功能的设计。当某部分可靠性要求很高,但目前的技术水平很难满足,比如采用降额设计、简化设计等可靠性设计方沙土,还不能达到可靠性要求,或者提高零部件可靠性的改进费用比重复配置还高时,余度技术可能成为叭一或较好的一种设计方法,例如采用双泵或双发动机配置的机械系统,但应该注意,余度设计往往使整机的体积、重量、费用均相应增加。余度设计提高了机械系统的任务可靠度,但基本可靠性相应降低了,因此采用余度设计时要慎重。 "

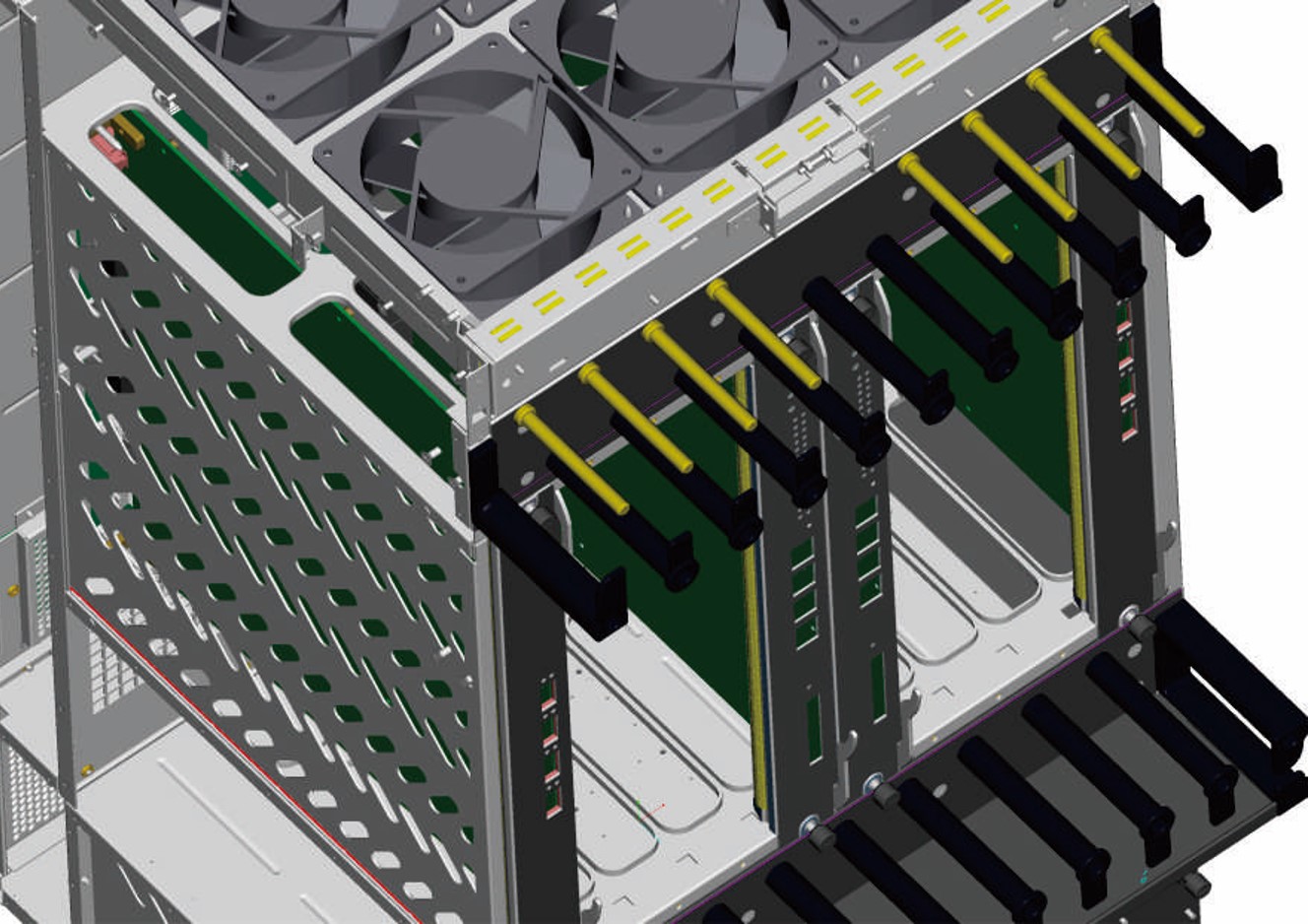

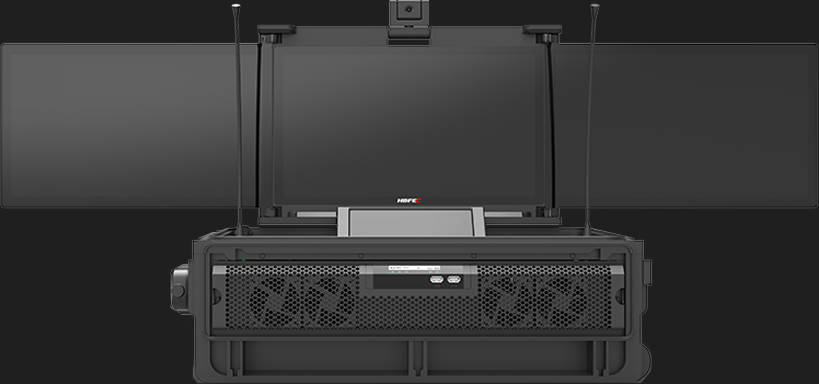

服务器级设计需要定制服务器组件以满足您的需求。无论您有特殊散热要求、抗震需求、高密度要求还是需要特定的外形尺寸,OREA Engineering都可以设计和构建定制解决方案来满足您的需求。创建原型设计模型并经过工程验证后,将其发送到我们位于北加州的生产设施之一进行构建。

机架级设计首先要从高度、宽度、深度和重量处理的角度选择合适的机柜类型。3D CAD 软件用于创建原型设计模型,并生成 2D 文档并将其发送到我们位于深圳的机柜制造工厂。经过工程验证后,机柜就建成了。

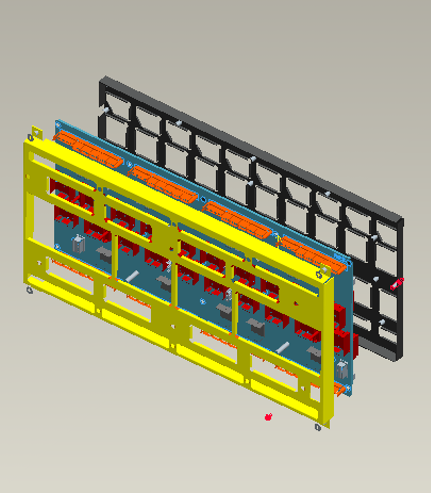

高配置机架服务器背板前后都有插拔单板或模块与其连接,而且单板或模块的插拔力很大,单靠背板的刚度抵抗单板的插拔力会产生很大的变形。背板需要结构加强设计,两块1.2mm冲压成型的背板支架将背板夹在中间,安装背板后锁松不脱固定,背板支架上有个定位销穿过支架,背板并能在机箱中隔板上定位,以实现背板在机箱里面的定位。

安装及背板支架(含背板)时,可以先将背板支架搁在支架安装座上,然后往里(前)推,此时定位销进入定位孔,然后打4松不脱固定,机箱中隔板上下开通风孔,为电源散热。

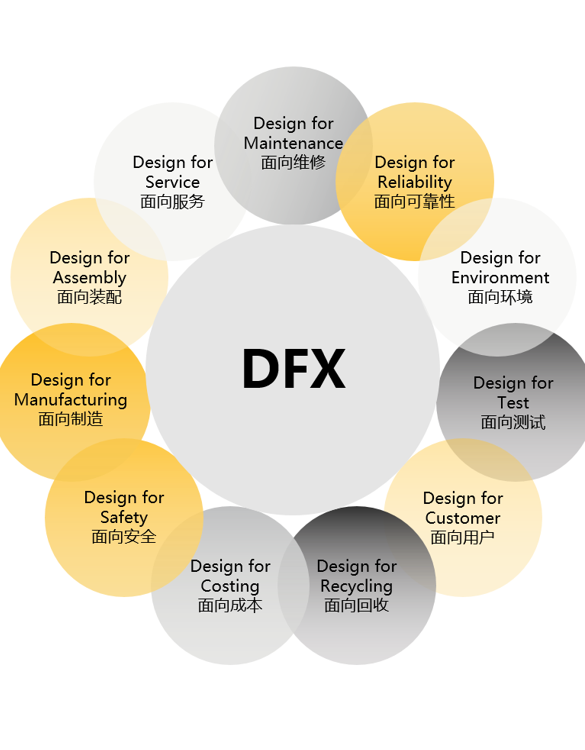

DFX是Design for X的缩写。其中,X代表产品生命周期或其中某一环节,也可以代表产品竞争力或决定产品竞争力的因素。

其中的Design不仅指产品的设计,也指产品开发过程和系统的设计。

DFA——Design for Assembly;面向装配的设计

DFC——Design for Cost;面向成本的设计

DFE——Design For Environment;面向环境(含回收)的设计

DFEA——Design For Engineering Analysis;面向工程分析的设计

DFI——Design for Inspection;面向检验的设计

DFM——Design for Manufacture;面向制造的设计

DFR——Design For Reliability;面向可靠性的设计

DFS——Design for Service/Maintain/Repair;面向维护的设计

1)简化零件的形状;

2)尽量避免成本高的切削加工;

3)选用便于加工的材料;

4)尽量设置较大公差;

5)采用标准件与外购件;

6)减少不必要的精度要求。

1)减少零件数;

2)采用标准紧固件和其他标准零件;

3)零件的方位保持不变;

4)采用模块化的部件;

5)设计可直接插入的零件;

6)尽量减少调整的需要.

1)提高产品可靠性;

2)经常需要维护的零件和易磨损易失效的零件置于易发现和接近处;

3)零件的拆卸尽量不需移动其他零件;

4)尽量减少需要使用的维修工具种类;

5)模块化设计并采用标准件;

6)留有足够的维修空间。

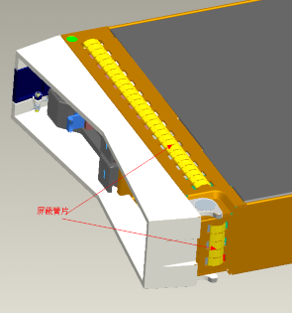

机箱级EMC电磁屏蔽设计。插箱箱体与顶盖之间采用螺钉或者铆钉形成完整的电连接,前后面板面与拉手条之间通过导电布或者簧片形成完整的电连接。整个机箱外壳形成一个连续无缝的导电体。

在模块一侧贴导电布或者屏蔽簧片,插入机箱时与相邻的模块或者机箱内壁接触形成电连续性接触。图中拉手条上部贴有屏蔽簧片。EMC等级标准(对机械外壳)不同的机械外壳EMC等级,对应不同的成本增加。

EMxxx210x——25% ——小型盒式产品;

EMxxx432x——50%~100% ——大中型插箱产品;

EMxxx654x——300%~500% ——射频产品图/EMC等级标准(对整机产品)

安全的目的在于避免由于下列各种危险所造成的人体和财产损害或危害的可能性。

IP防护——防尘;服务器机箱的进风孔处内侧采用50PPI防尘网,防止灰尘进入机箱。

IP防护——防水;在箱体法兰面上设计防水槽,槽内铺设防水/屏蔽橡胶圈,橡胶圈被压紧可实现防水和防电磁屏蔽。

IP防护——防水;在箱体法兰面上设计防水槽,槽内铺设防水、屏蔽橡胶圈,盖上设备上箱体,使上下箱体之间的橡胶圈压缩,实现防水和电磁屏蔽的双重功能。

一、电击(Electric Shock)

二、能量危险(Energy Related Hazards)

三、火灾危险(Fire Hazards)

四、热的危险(Heat Related Hazards)

五、机械的危险(Mechanical Hazards)

六、辐射危险(Radiation Hazards)

七、化学危险(Chemical Hazards)

根据产品的特性选择合适的包装方案。大型装备的运输木箱设计,根据包装运输的全过程,牵引产品的结构设计,包括木箱可反复100次以上的块卸锁死机构以及满足多种叉车多种角度的运输设计。包装可承受800多千克的重力,内部对设备采用EPE材料固定保护,抵御在运输过程中的晃动。

从设计到生产

灏域为您提供

全产业链解决方案

开始我们的合作

+86 18600523371